CA6140車床法蘭盤(831004)零件機械加工工藝規程制訂及精銑Φ90上下兩面工序專用夾具設計

17317317121 17317317121

上傳的文件被下載可獲得積分!

積分可下載資料或者提取人民幣!

Ctrl + d 可將本頁面加入收藏夾

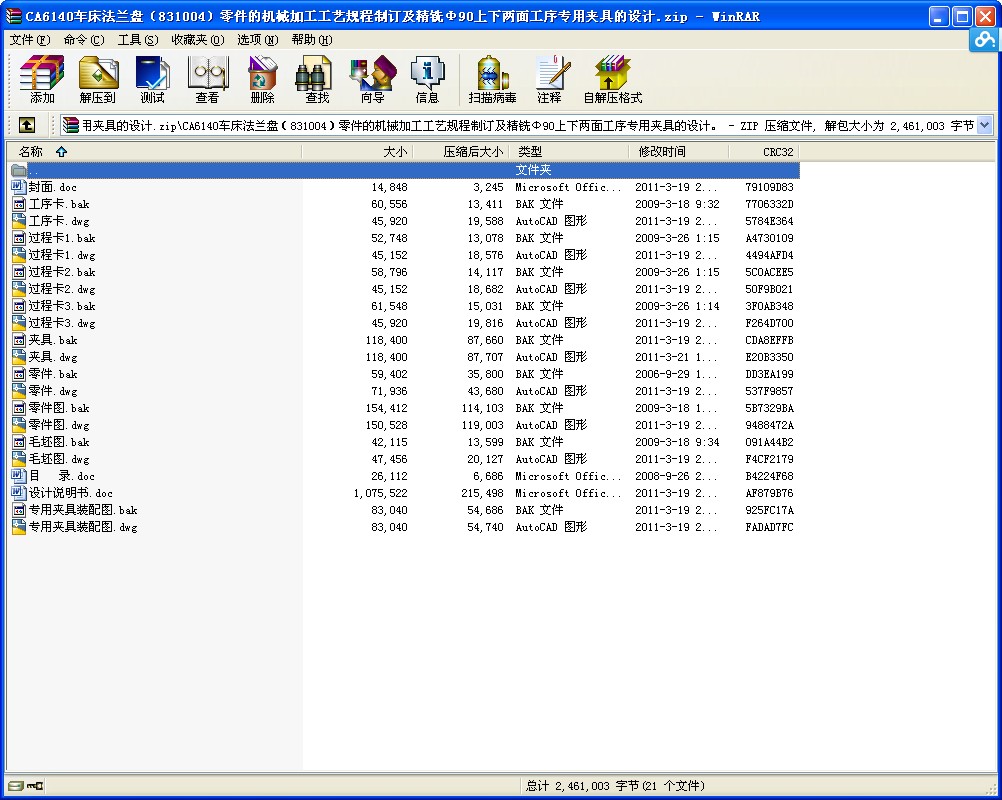

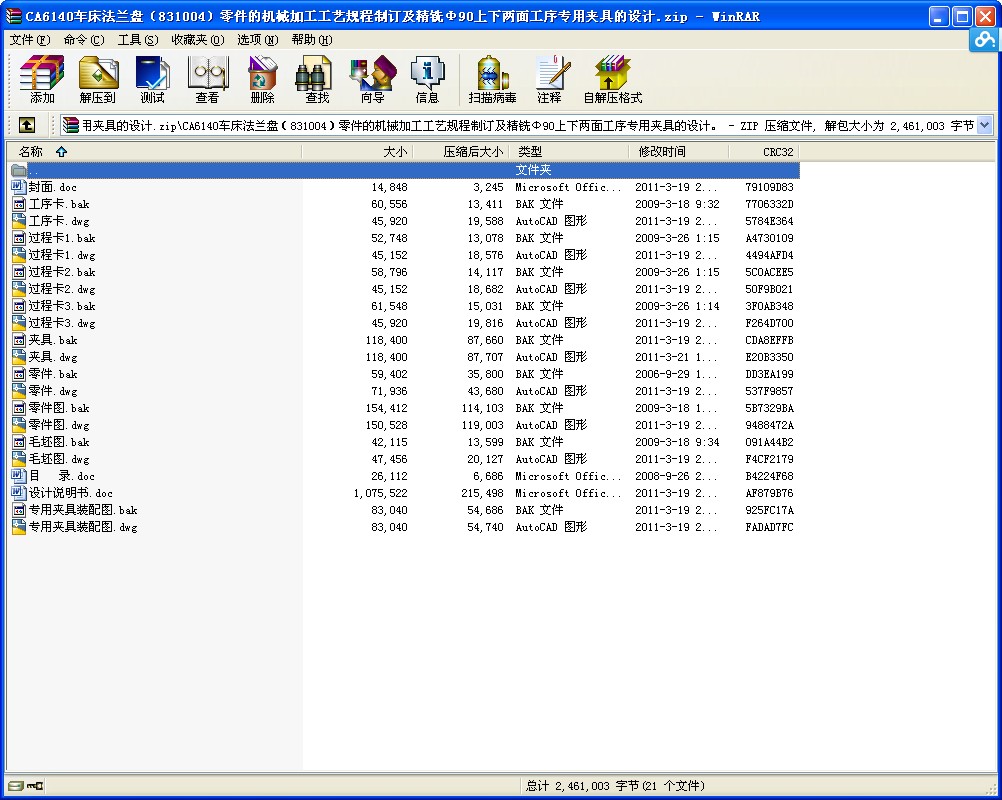

- 文件介紹:

- 該文件為 zip 格式(源文件可編輯),下載需要

20 積分

-

- CA6140車床法蘭盤(831004)零件的機械加工工藝規程制訂及精銑Φ90上下兩面工序專用夾具的設計

1 零 件 的 分 析

1.1零件的作用

題目所給定的零件是CA6140車床上的法蘭盤(見附圖1), 法蘭盤起聯接作用是車床上的重要零件。

1.2 零件的工藝分析

法蘭盤是一回轉體零件,有一組加工表面,這一組加工表面以Φ20 為中心 ,包括:兩個Φ mm的端面, 尺寸為Φ mm的圓柱面,兩個Φ90mm的端面及上面的4個Φ9mm的透孔. Φ mm的外圓柱面及上面的Φ6mm的銷孔, Φ90mm端面上距離中心線分別為34mm和24mm的兩個平面.

這組加工表面是以Φ20 mm為中心,其余加工面都與它有位置關系,可以先加工它的一個端面,再借助專用夾具以這個端面為定位基準加工另一端面,然后再加工其它加工表面.

2 工 藝 規 程 設 計

2.1確定毛坯的制造形式

零件材料為HT200,由于零件年產量為1000件,已達到中批生產的水平,而且零件輪廓尺寸不大,故采用金屬模鑄造,法蘭盤因毛坯比較簡單,采用鑄造毛坯時一般是成隊鑄造,再進行機械加工。這從提高生產率,保證加工精度上考慮也是應該的。

2.2基面的選擇

基面選擇是工藝規程設計中的重要工作之一。基面選擇得正確與合理,可以使加工質量得到保證,生產率得以提高。否則,加工工藝過程中會問題百出,更有甚著,還會造成零件大批報廢,使生產無法正常進行。

1) 粗基準的選擇

選擇粗基準主要是選擇第一道機械加工工序的定位基準,以便為后續的工序提供精基準。選擇粗基準的出發點是:一要考慮如何分配各加工表面的余量:二要考慮怎樣保證不加工面與加工面間的尺寸及相互位置要求。這兩個要求常常是不能兼顧的,但對于一般的軸類零件來說,以外圓作為粗基準是完全合理的。對本零件而言,由于每個表面都要求加工,為保證各表面都有足夠的余量,應選加工余量最小的面為粗基準(這就是粗基準選擇原則里的余量足夠原則)現選取Φ45外圓柱面和端面作為粗基準。在車床上用帶有子口的三爪卡盤夾住工件,消除工件的六個自由度,達到完全定位。

2)精基準的選擇

主要應該考慮基準重合的問題。當設計基準與工序基準不重合時,應該進行尺寸換算,這在以后還要專門計算,此處不在重復。

2.3制定工藝路線

制定工藝路線的出發點,應當是使零件的幾何形狀,尺寸精度及位置精度等技術要求能得到合理的保證。在生產綱領一確定為中批生產的條件下,可以考慮采用萬能性的機床配以專用工夾具,并盡量使工序集中來提高生產率。除此以外,還應當考慮經濟效果,以便使生產成本盡量下降。

具體工藝過程如下:

工序 1 粗車Φ100端面及外圓柱面,粗車B面,粗車Φ90的外圓柱面

工序 2 粗車Φ45端面及外圓柱面,粗車Φ90的端面

工序 3 鉆、擴、粗絞Φ20的孔

工序 4 粗銑Φ90圓柱面上的兩個平面

工序 5 半精車Φ100的端面及外圓柱面,半精車B面,半精車Φ90的外圓柱面,車Φ100、Φ90外圓柱面上的倒角,車Φ45兩端過渡圓弧,車Φ20孔的左端倒角

工序 6 半精車Φ45的端面及外圓柱面,半精車Φ90的端面,車3*2退刀槽,車Φ45圓柱面兩端的倒角,車Φ20 內孔的右端倒角

工序 7 精車Φ100的端面及外圓,精車B面

工序 8 精車Φ45的外圓,精車Φ90的端面

工序 9 精絞Φ20的孔

工序 10 精銑Φ90圓柱面上的兩個平面

工序 11 鉆、絞 4-Φ9的孔

工序 12 鉆Φ4孔,鉆、絞Φ6孔

工序 13 磨Φ100、Φ45的外圓柱面

工序 14 磨B面

工序 15 磨Φ90外圓柱面上距離軸線24mm的平面

工序 16 刻線刻字

工序 17 鍍鉻

工序 18 檢測入庫

以上工藝過程詳見“機械加工工藝過程綜合卡片”。

2.4機械加工余量,工序尺寸及毛坯尺寸的確定

“法蘭盤”零件材料為HT200,硬度200HBS,毛坯重量約為2.8KG,生產類型為中批生產,采用鑄造毛坯。

根據上述原始資料及加工工藝,分別確定各加工表面的機械加工余量,工序尺寸及毛坯尺寸下:

1.Φ mm外圓表面

此外圓表面為IT6級,參照《實用機械加工工藝手冊》確定各工序尺寸及加工余量

...