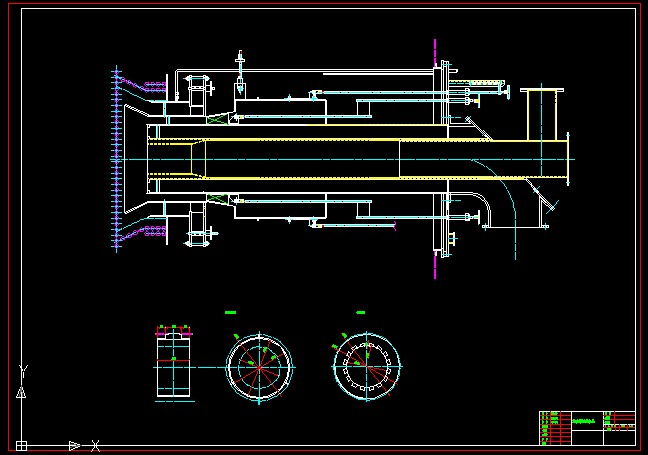

旋流煤粉燃燒器

- 文件介紹:

- 該文件為 dwg 格式(源文件可編輯),下載需要

20 積分

-

- 旋流煤粉燃燒器

1.直流燃燒器

優勢:由于切圓燃燒的固有特性,切圓布置方式的一次風和二次風混合較晚,所以,直流燃燒器的NOx的生成量較旋流燃燒器稍低。

措施:

1).不等切圓燃燒技術:輔助風與一次風成一角度噴入爐膛,以減小一次風對輔助風的卷吸,平均降低NOx約35%。同心切圓燃燒技術,進一步降低了NOx的生成。

2).垂直濃淡燃燒技術:采用一個彎頭或分離器把一次風分成垂直方向上濃淡兩股氣流,這種燃燒技術能使NOx的生成量降低45%~60%,而且可增強燃穩燃性。

2.旋流燃燒器

原因:普通的旋流燃燒器由于一二次風混合比較強烈,導致煤粉與氣流強烈混合,過快的溫升及過量氧的加入,使燃燒強度很高,最終導致NOx的大量生成,約為1000~1200mg/L。

方法:可通過增加燃燒器之間的距離和分級配風的方法來降低NOx的排放。

措施:

1).雙調風軸向旋流燃燒器:通過調節內二次風和外二次風風量和旋流來調節一次風與二次風的混合點,減小NOx排放。

2).徑向濃淡旋流燃燒器:通過煤粉的徑向濃縮,濃淡一次風以及二次風的分級配入,可以大大降低NOx的排放。

風包粉原理

我國動力用煤的特點是煤種多變、煤質差。煤燃燒中存在如下主要問題:鍋爐穩燃(包括劣質煤穩燃及低負荷穩燃)能力差、燃燒效率低、NOx排放高、結渣及高溫腐蝕。這些問題的解決往往是互相矛盾的,為同時解決以上問題,秦裕琨教授于1987年提出了水平濃縮煤粉燃燒器。在研究的過程中,發現了風包粉原理對組織煤粉燃燒的指導作用,在此原理的指導下,又相繼提出了徑向濃淡旋流煤粉燃燒器,濃淡風煤粉燃燒器。風包粉原理即在煤粉著火區域形成高溫、高煤粉濃度的區域,在其外側即近水冷壁區域形成以空氣為主的氧化性氣氛區域。水平濃縮燃燒器的原理為:通過安裝于一次風煤粉管道上的煤粉濃縮器使一次風煤粉氣流分成濃淡兩股,這兩股氣流在水平方向上以一定的夾角噴入爐膛。濃煤粉氣流從向火側噴入爐膛;淡煤粉氣流從背火側(濃煤粉氣流與水冷壁之間)噴

入爐膛。這樣,在向火側(高溫區域)形成了較高的煤粉濃度區域,背火側的淡煤粉氣流在爐膛水冷壁附近形成比普通燃燒器更強的氧化性氣氛。濃淡風煤粉燃燒器[3]是在水平濃縮燃燒

器結構基礎上,在背火側布置側二次風,形成了由向火側向背火側依次布置濃、淡煤粉氣流、側二次風的風包粉形式,側二次風與淡煤粉氣流一起加強了在爐膛水冷壁附近形成的氧化性氣氛。徑向濃淡旋流燃燒器的原理為:在燃燒器一次風通道中加入百葉窗式煤粉濃縮器,一次風粉混合物分成濃淡兩股,濃煤粉氣流靠近中心經濃一次風通道噴入爐膛,淡煤粉氣流從濃一次風通道外側的淡一次風通道噴入爐膛,二次風也分成了兩部分,一部分經過旋流二次通道以旋流的形式進入爐膛,另一部分經過直流二次風通道以直流的形式進入爐膛。形成了由高溫

回流區向水冷壁依次布置濃、淡煤粉氣流、旋流、直流二次風的風包粉形式。這樣,在中心回流區邊緣附近(高溫區域)形成了較高的煤粉濃度區域,保證了燃燒器區域水冷壁附近形成相對較強的氧化性氣氛。

旋流燃燒器根據二次風的供入方式和一次風煤粉濃度可分為三類:普通型、分級燃燒型和濃縮型。

1.普通型旋流燃燒器

普通型旋流燃燒器是指二次風通過燃燒器送入爐膛,一次風粉混合物沒有濃縮的旋流燃

燒器,有以下幾種形式:一、二次風均旋轉的雙蝸殼式旋流燃燒器;一次風為直流,二次風為旋流的單蝸殼-擴錐型燃燒器;一次風可以旋轉或不旋轉,二次風通過可動的切相葉片送

入爐膛的切相可動葉片燃燒器;軸向可動葉輪燃燒器,利用拉桿移動二次風通道中的葉輪,從而改變二次風中直流氣流和旋流氣流的比例;軸向葉輪-蝸殼型燃燒器,一次風通過蝸殼進入爐膛,二次風的旋流器為直葉片;旋流預燃室燃燒器,根部二次風經過不旋轉的直葉片進入預燃室,另外的二次風在預燃室出口附近通過直葉片或有傾角的葉片送入爐膛;管式旋流燃燒器。

2.分級燃燒型旋流燃燒器

分級燃燒型旋流燃燒器是指二次風分兩級或兩級以上送入爐膛,一次風粉沒有濃縮的旋流燃燒器,有以下幾種形式:雙通道外混式旋流燃燒器,一次風為直流風,大部分二次風通過軸向固定葉片送入爐膛,另外的二次風為直流風;SM型燃燒器,一次風不旋轉,二次風通

過旋轉葉片形成旋轉氣流,一、二次風占燃燒總空氣量的80-90%,剩下的二次風從燃燒器噴口周邊外一定距離處均勻布置的四個噴口以直流的形式送入爐膛;蝸殼-葉片式燃燒器,一次風通過蝸殼進入爐膛,二次風通過內、外二次風通道的軸向葉片一旋轉的方式進入爐膛;RSFC型燃燒器,一次風為直流風,二次風由三個分風道以旋流的形式進入爐膛,其中一個或

三個分風道均可以摻入在循環煙氣。

3. 濃縮型旋流煤粉燃燒器

濃縮型旋流燃燒器是指一次風粉混合物經過濃縮后通過提高煤粉濃度來改善煤粉的著火及燃

燒條件的旋流煤粉燃燒器。

(1)前蘇聯高濃度型旋流燃燒器

前蘇聯在一臺300MWe的TΠΠ-210A型鍋爐上對旋流燃燒器試驗了煤粉濃縮燃燒。濃度高

達40-50kg/kg的(C/A)煤粉空氣混合物從新設置的一根細管中,由空氣泵通過壓縮空氣來輸送,一次風管變成只輸送空氣的通道,煤粉在送到燃燒器出口之前,在燃燒器內選好合適的位置“注射”道一次風中,形成煤粉濃度為0.9kg/kg左右的一次風煤粉氣流再進入爐膛燃

燒。

(2)PAX燃燒器

在燃用低揮發份貧煤和半無煙煤時,美國B&W公司采用PAX型燃燒器配中速磨直吹式系統。攜帶煤粉的一次風送入燃燒器時,靠燃燒器入口的彎頭利用慣性力把一次風粉分為兩股:彎頭內側的一股含50%一次風和原來煤粉的10%,由在燃燒器周圍另開的三次風口噴入爐膛,彎頭外側的另一股含50%一次風和原來煤粉的90%,進入燃燒器和熱風混合后作為一次風噴入爐膛。此時一次風不旋轉,二次風通過軸向葉片形成旋轉氣流。由于提高了一次風溫和煤粉濃度,燃燒穩定性提高。

(3)WR型旋流燃燒器

日本IHI公司開發了一種帶有臥式分離器的WR型旋流燃燒器。在燃燒器入口處采用一臺臥式旋風分離器,在低負荷運行時調節隔離擋板,把一次風煤粉混合物引入臥式分離器,濃煤粉氣流被送入燃燒器中央的低負荷噴口,淡煤粉氣流由燃燒器的基本負荷噴口噴出。一部分二次風通過擋板引入低負荷噴口外側,通過固定式切相葉片以旋流的形式在低負荷噴口的外側噴出。其余的二次風則通過內、外兩層切相葉片分成旋轉氣流。當磨煤機的出力大于40%以后,一次風粉混合物即部分通過臥式分離器,又部分直接進入基本負荷導管,由基本負荷噴口噴出。試驗表明:該燃燒器可在燃燒器的負荷為10%的最低出力下運行。

(4)NSW型旋流燃燒器

NSW型旋流燃燒器的一次風通道內裝有軸向葉片式分離器,利用慣性分離作用將一次風風粉混合物分成濃、兩股氣流,淡煤粉氣流通過一次風內通道,濃煤粉氣流通過一次風外通

道。兩股氣流在噴口處,通過導向裝置將濃煤粉氣流引向燃燒器中心附近,淡煤粉氣流引向濃煤粉氣流外側噴入爐膛,二次風通過內、外二次風通道以旋流的形式進入爐膛。運行表

明,火焰穩定性提高。

(5)雙調風燃燒器

雙調風燃燒器是美國B&W公司開發出的第一代低NOx旋流煤粉燃燒器,并在1971年投入商業運行。一次風一般為直流,一次風管道內裝有顆粒導向器和圓錐形擴散體,用慣性分離作用將一次風風粉混合物分成濃、兩股氣流,一次風管壁四周為濃煤粉氣流,一次風管中心附

近為淡煤粉氣流。二次風分為兩部分,內二次風道中有軸向可動葉片,外二次風道中采用軸向或切向可動葉片使內、外二次風旋轉。通過調節內、外二次風的比例和葉片角度,可以改變氣流的旋轉強度,從而調節一、二次風的混合。在我國應用表明:當燃燒器布置在前、后墻時,在燃燒器區域的兩側墻水冷壁出現了嚴重的高溫腐蝕。(6)徑向濃淡旋流燃燒器徑向濃淡旋流煤粉燃燒器是綜合高濃度煤粉燃燒技術和旋流式燃燒器穩定火焰的原理而設計的。一次風經過煤粉濃縮器進行濃淡分離,含粉濃度較高的氣流走內側環形通道,含粉濃度較低的淡氣流走外側環形通道,形成徑向濃淡燃燒。二次風采用雙通道式調風器,內層通道利用軸向彎曲葉片產生旋轉氣流作為內二次風,外層通道為不旋轉的直流風作為外二次風,利用旋轉的內二次風和外二次風的不同比例混合來改變出口氣流的旋流強度。旋轉氣流產生的回流區卷吸高溫煙氣先點燃容易著火的濃煤粉氣流,進而引燃外側的淡煤粉氣流。徑向濃淡旋流煤粉燃燒器已在燃用貧煤、煙煤、煙煤與貧煤的混煤的220t/h、410t/h和670t/h鍋爐上先后應用,實現了高效、穩燃、低污染、防結渣和防高溫腐蝕燃燒。

美國B&W公司雙調風燃燒器簡介

雙調風燃燒器是美國B&W公司開發出的第一代低NOx旋流煤粉燃燒器,并在1971年投入商業運行。一次風一般為直流,一次風管道內裝有顆粒導向器和圓錐形擴散體,用慣性分離作用將一次風風粉混合物分成濃、兩股氣流,一次風管壁四周為濃煤粉氣流,一次風管中心附近為淡煤粉氣流。二次風分為兩部分,內二次風道中有軸向可動葉片,外二次風道中采用軸向或切向可動葉片使內、外二次風旋轉。通過調節內、外二次風的比例和葉片角度,可以改變氣流的旋轉強度,從而調節一、二次風的混合。在我國應用表明:當燃燒器布置在前、后墻時,在燃燒器區域的兩側墻水冷壁出現了嚴重的高溫腐蝕。

DRB-XCL燃燒器是美國B&W公司在19世紀80年代中期開發的第二代低NOx旋流煤粉燃燒器。一次風一般為直流,一次風管道內裝有顆粒導向器和要圓錐形擴散體(降低NOx)和葉輪(縮短火焰長度,減少固體未完全燃燒損失),二次風分為兩部分,內、外二次風道中均裝有軸向可動葉片,使內、外二次風旋轉。在內、外二次風管入口處裝有流量測量裝置,通過改變二次風擋板的位置,可以控制進入燃燒器的二次風量。在相同的運行條件下,DRB-XCL燃燒器產生的NOx要低于雙調風燃燒器。DRB-4Z?燃燒器是美國B&W公司在2000年開發出的第三代低NOx旋流煤粉燃燒器。其主要特點是將二次風由三個通道進入爐膛,有內向外依次為過渡二次風、內二次風和外二次風。內、外二次風通道均裝有軸向可動葉片,使內、外二次風旋轉。過渡二次風為直流風,進入爐膛后在富燃料火焰燃燒區和內二次風射流之間形成一個過渡區,起到緩沖的作用。過渡二次風射流可以將火焰區外側的可燃氣體引向火焰中心,降低了火焰外側富氧區域NOx的形成。與第二代低NOx旋流煤粉燃燒器相比,該燃燒器可以大幅度降低NOx通過提高煤粉濃度來改善煤粉著火性能的方法可歸納為三類:燃燒器出口濃縮,是指在燃燒器出口處,利用局部分離裝置的慣性分離作用,造成煤粉濃度的提高,如鈍體燃燒器、大速差燃燒器、多功能船型燃燒器等;原始濃縮是指采用高煤粉濃度輸送技術,在離開煤粉

倉或磨煤機時已是高濃度煤粉,例如前蘇聯高濃度型旋流燃燒器;燃燒器(前)濃縮是指利用氣固分離裝置,把正常的一次風風粉氣流分離成濃淡兩股,然后根據燃燒要求分布噴入爐膛,如日本三菱公司的PM燃燒器、美國B&W公司一次風管道內裝有顆粒導向器和圓錐形擴散

體的雙調風燃燒器、我國的水平濃淡風燃燒器和徑向濃淡燃燒器。提高燃燒器出口煤粉濃度對煤粉火炬的穩燃有許多積極的作用:隨著煤粉濃度的增加,煤粉氣流的著火熱將顯著減少,煤粉氣流的著火溫度降低;煤粉濃度提高后,由于煤粉氣流著火熱和著火溫度均降低,煤粉氣流加熱到著火溫度所需時間將減少;煤粉氣流中的煤粉濃度過小或過大,火焰傳播速度均減小;對于任何煤種,都有一個最佳的火焰傳播速度范圍,將目前電廠鍋爐所具有的煤粉濃度適當提高會使火焰傳播速度加快;煤粉濃度提高,煤粉氣流的輻射吸熱量增加,有利于著火;煤粉濃縮強化了分級燃燒,促進了遠離燃燒化學當量比的兩級燃燒方式的形成,可大大減少NOx的排放;改變煤粉氣流燃燒過程中煤粉顆粒濃度的分布可以防止爐膛結渣和水冷壁高溫腐蝕。根據我國發電用煤質量標準,干燥無灰基揮發分Vdaf小于20 %為低揮發分煤,小于6. 5 %為特低揮發分煤。煤的著火與揮發分的質量和數量有關。隨著煤化程度的提高,揮發分含量減小,煤發熱量中揮發分的發熱量的比率降低,使煤的著火變得困難;煤的巖相結構也變化,煤化作用的加深使結構緊密而穩定,孔隙率小,這就使煤的磨碎性能減弱,反應性降低,燃盡變差。

因此,低揮發分煤的特點是著火與燃盡都比較困難,需要較高的著火與燃盡溫度,以及較長的燃盡時間。有研究表明[3 ] ,無煙煤的著火發生在顆粒上,揮發分是在進一步的燃燒過程中析出的,揮發分對著火的影響不大。為獲得滿意的燃盡效果,無煙煤必須磨得更細,使其表面積增大,以加速著火與燃盡。。一般說來, Vdaf可大致判別其著火、燃盡的難易程度。但在我國燃燒低揮發分煤的長期研究中發現,即使是Vdaf完全相同的兩種煤,其燃燒特性也會相差甚遠。因此,必須有更為可靠的判別數據。研究表明,以煤粉氣流的著火溫度IT 來判斷著火的難易程度較為確切, IT < 700 ℃為較易著火煤; IT = 700~800 ℃為中等著火煤; IT ≥800℃為較難著火煤。在我國諸多的低揮發分煤中,最難燒的要算是福建的加福無煙煤和河北的萬年無煙煤,它們都屬于極低揮發分煤, Vdaf均為4 %左右,著火溫度IT 分別為970 ℃和1 100 ℃,極難著火;燃盡指數RJ 分別為2. 94 和2. 32 ,極難燃盡。加福無煙煤同時又為低灰熔點的中等易結渣煤。

摘自《我國低揮發分煤燃燒技術的發展》,許傳凱,許云松

樓主說的不錯,我剛剛從福建回來,那里的電廠的煤的揮發份只有3%,需要重油輔助燃燒,而且熱風溫度很高.樓主對這種煤質燃燒有何高見為保證著火與燃燒的穩定性,其首要任務是必須采取有效的措施確保煤粉氣流的及時著火。需要有較高的爐膛火焰溫度和足夠的煤粉顆粒停留時間,同時在爐膛內必須風粉混合及時而均勻。對一些低灰熔點的低揮發分煤,要在保證穩定燃燒的前提下,采取措施防止爐內嚴重結渣。可以在水冷壁上敷設衛燃帶,采用液體排渣,采用W或U型火焰的燃燒方式,如直流或旋流可以采用工大設計的燃燒器,提高煤粉細度和一次風氣流中的煤粉濃度。不過有些措施不利于降低NOx,有結渣和高溫腐蝕的傾向,可視其具體條件,采用相應的辦法解決。但穩燃應該是首選。

...

文檔留言 共有條評論

熱門關鍵詞:

熱門關鍵詞:

豫公網安備 41072402000322號

豫公網安備 41072402000322號